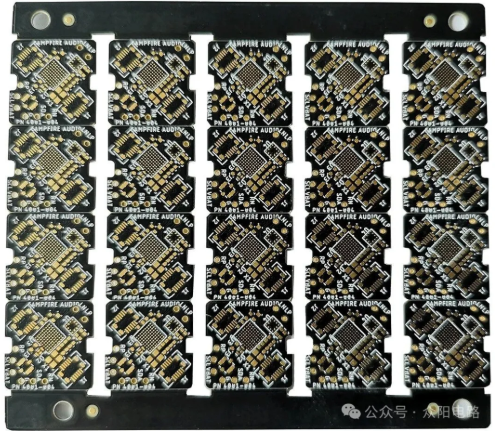

Praeguse miniaturiseerimise ja suure{0}}jõudlusega elektroonikatoodete trendi järgi8-kihilised trükkplaadidon tänu oma suurepärasele elektrilisele jõudlusele ja suure-tihedusega paigutusele muutunud tipptasemel-elektroonikaseadmete tuumaks. Nutitelefonid, side tugijaamad ja muud seadmed tuginevad sellele, et tagada keerukate süsteemide stabiilne töö.

8-kihilise trükkplaadi ainulaadsed eelised

Võrreldes madala kihi trükkplaatidega on 8-kihilistel trükkplaatidel rohkem juhtmestiku ruumi ja need võivad rahuldada suure hulga komponentide integreerimise vajadusi keerukatesse seadmetesse. Signaalikihi ja toitekihi mõistlik planeerimine võib vähendada signaali häireid, parandada edastuse stabiilsust ja kiirust. Näiteks kiirel-andmeedastusel saab signaali ülekõla vältimiseks seadistada sõltumatu edastuskihi. Selle mitmekihiline struktuur hõlbustab ka ühtlast soojuse hajumist, suurendab seadmete töökindlust ja pikendab kasutusiga.

Peamised protsessid tootmisprotsessis

Substraadi materjalide valik

8-kihilistel trükkplaatidel on kõrged nõuded alusmaterjalidele, mis nõuavad häid elektrilisi, mehaanilisi ja termilisi omadusi. Levinud alusmaterjalide hulka kuuluvad klaaskiuga tugevdatud epoksüvaiguga vask-plakeeritud laminaadid, polütetrafluoroetüleen jne.FR-4Materjalil on madala hinna ja hea terviklikkuse omadused ning see sobib enamiku tavaliste rakenduste jaoks. PTFE materjalil on suurepärane kõrgsageduslik-jõudlus ja madal dielektriline konstant, mistõttu see sobib paremini kasutamiseks 8-kihilistes trükkplaatides kõrge-sagedusliku ja kiire signaaliedastuse jaoks, nagu näiteks sideseadmete trükkplaadid. Substraadimaterjalide valikul tuleb igakülgselt arvestada materjalide erinevaid jõudlusnäitajaid ja kulutegureid, lähtudes trükkplaadi spetsiifilistest kasutusnõuetest.

Sisekihi vooluringide tootmine

Sisekihi vooluringide tootmine on oluline samm 8-kihiliste trükkplaatide töötlemisel. Esmalt lõigake vasega{4}}vooderdatud plaat sobivateks suurusteks ja seejärel kandke selle pinnale ühtlaselt kiht valgustundlikku materjali, näiteks kuiva kilet või vedelat fotoresisti. Järgmisena kantakse kavandatud sisemine vooluringi muster säritusmasina abil vask-kaetud laminaadile. Eksponeeritud valgustundlik materjal läbib mustriga alal fotopolümerisatsioonireaktsiooni, moodustades kõvenenud korrosioonikindla kihi. Seejärel lahustati valgustundlik materjal valgustamata alal ja eemaldati ilmuti abil, mille tulemusel ilmusid vasega kaetud plaadile selged sisemise vooluringi mustrid. Lõpuks asetage vasega kaetud laminaat söövitusmasinasse ja söövituslahus lahustub ja eemaldab kaitsmata vaskfooliumi, jättes täpsed sisemised vooluringid. Selle protsessi käigus on vaja sisemise kihi ahela täpsuse ja kvaliteedi tagamiseks rangelt kontrollida kokkupuuteaega, ilmuti kontsentratsiooni ja söövitusparameetreid.

Lamineerimisprotsess

Kihistamine on protsess, mille käigus lamineeritakse mitme sisekihiga trükkplaate ja poolkõvenenud lehti vastavalt kavandatud virnastatud struktuurile, et moodustada terviklik mitmekihiline trükkplaat. Enne lamineerimist on vaja sisemist trükkplaati mustandada, et suurendada selle nakkumist poolkõvastunud plaadiga. Seejärel asetage sisemine trükkplaat, poolkõvenenud leht ja välimine vaskfoolium järjestikku ning asetage need vaakumlamineerimismasinasse. Kõrge temperatuuri ja kõrge rõhuga keskkondades sulab poolkõvenenud leht järk-järgult ja täidab sisemiste trükkplaatide vahelised tühimikud, muutes iga kihi omavahel tihedalt kokku. Temperatuuri, rõhu ja aja reguleerimine lamineerimisprotsessi ajal on üliolulised. Liigne temperatuur või rõhk võib põhjustada trükkplaadi deformatsiooni ja delaminatsiooni, samas kui ebapiisav temperatuur või rõhk võib põhjustada nõrga sideme. Seetõttu on vaja lamineerimise parameetreid täpselt reguleerida, lähtudes alusmaterjali ja lamineeritud struktuuri omadustest, et tagada trükkplaadi kihtidevahelise sideme tugevus ja mõõtmete stabiilsus.

Puurimine ja vasetamine

Pärast lamineerimise lõpetamist tuleb trükkplaadile puurida augud elektrooniliste komponentide tihvtide paigaldamiseks ja erinevate vooluahelate kihtide ühendamiseks. Puurimisel kasutatakse suure täpsusega-CNC-puurmasinaid, mis tagavad puuri pöörlemiskiirust, ettenihkekiirust ja puurimisasendit reguleerides augu mõõtmete täpsuse ja vertikaalsuse. Pärast puurimise lõpetamist tuleb ava sein katta, et tagada hea juhtivus ja saavutada elektriühendused erinevate kihtide vahel. Vase katmise protsessis kasutatakse tavaliselt keemilise vase katmise ja vase galvaniseerimise kombinatsiooni. Esiteks sadestatakse ava seina pinnale õhuke vasekiht keemilise vaskplaadistuse kaudu ja seejärel paksendatakse vasekiht soovitud paksuseni läbi galvaniseerimise. Vaskplaadistamise protsessi käigus on vaja tagada selliste parameetrite stabiilsus, nagu plaadistuslahuse koostis, temperatuur ja voolutihedus, et tagada vaskkattekihi ühtlus ja kvaliteet.

Väliskihi ahela valmistamine ja pinnatöötlus

Väliskihi vooluringi tootmisprotsess on sarnane sisemise kihi vooluringiga, mis nõuab ka selliseid protsesse nagu valgustundlike materjalide katmine, eksponeerimine, arendamine ja söövitamine. Välisahela tegemisel tuleks tähelepanu pöörata sisemise ahelaga joondamise täpsusele, et tagada kogu trükkplaadi õige elektriühendus. Pärast välisahela valmimist on trükkplaadi joottavuse ja oksüdatsioonikindluse parandamiseks vaja trükkplaadi pinda töödelda. Levinud pinnatöötlusprotsessid hõlmavad kuuma õhu tasandamist, elektrivaba nikliga kullastamist, orgaanilisi jootmiskaitsevahendeid jne. Kuuma õhu tasandamine on protsess, mille käigus trükkplaat sukeldatakse sulatatud tina pliisulamisse ja seejärel puhutakse kuuma õhuga liigne joote, et moodustada trükkplaadi pinnale ühtlane jootekiht; Keemiline nikeldamine on protsess, mille käigus kantakse trükkplaadi pinnale niklikiht, millele järgneb kullakiht. Kuldkihil on hea juhtivus ja oksüdatsioonikindlus, mis võib parandada trükkplaadi töökindlust; Orgaaniline jootmiskaitsevahend on orgaanilise kaitsekile kiht, mis on kaetud trükkplaadi pinnale, et vältida vase pinna oksüdeerumist. Samal ajal laguneb kaitsekile jootmise ajal, paljastades vase pinna ja tagades hea jootmise. Pinnatöötlusprotsessi valikul tuleks lähtuda kasutusstsenaariumist, kulunõuetest ning trükkplaadi elektrilise jõudluse ja töökindluse ootustest.

Range kvaliteedikontroll

Visuaalne kontroll

Pärast 8-kihiliste trükkplaatide töötlemist on esimene samm visuaalne kontroll. Kontrollige trükkplaadi pinda ilmsete defektide, nagu kriimustused, plekid, vaskfooliumi jäägid, lühised või lahtised vooluringid palja silmaga või suurendusklaaside, mikroskoobide ja muude tööriistade abil. Samal ajal kontrollige, kas siiditrükiga märgid on selged ja terviklikud ning kas aukude asukohad on õiged. Visuaalne kontroll on kvaliteeditestimise põhietapp, mis võimaldab tuvastada mõningaid intuitiivseid kvaliteediprobleeme ja viivitamatult ümber töötada või lammutada.

Elektrilise jõudluse testimine

Elektrilise jõudluse testimine on 8-kihiliste trükkplaatide kvaliteedikontrolli oluline samm. Trükkplaatide elektrilise jõudluse igakülgseks testimiseks kasutage professionaalseid testimisseadmeid, nagu lendanõeltestrid, võrgutesterid jne. Lendava nõela testimismasin tuvastab vooluahela ühenduvuse, lühise, avatud vooluahela ja komponentide parameetrid, võttes sondi kontakti trükkplaadil oleva testimispunktiga; Interneti-testija saab teha trükkplaadile paigaldatud komponentidele funktsionaalseid teste, et teha kindlaks, kas need töötavad korralikult. Lisaks on kiirete signaaliliinide puhul vaja kasutada võrguanalüsaatoreid ja muid seadmeid signaali terviklikkuse testimiseks, et tuvastada edastuse ajal signaali nõrgenemist, peegeldust, läbirääkimist ja muid tingimusi. Elektrilise jõudluse testimise abil saab tagada, et 8-kihiliste trükkplaatide elektriline jõudlus vastab projekteerimisnõuetele ja rahuldab elektroonikaseadmete kasutusvajadusi.

röntgenikiirguse tuvastamine

8-kihilise trükkplaadi mitmekihilise struktuuri tõttu ei saa kihtidevaheliste ühenduste ja jooteühenduste kvaliteeti visuaalse kontrolli ja elektrilise jõudluse testimise abil otseselt hinnata. Seetõttu on trükkplaadi sisemise struktuuri kontrollimiseks vaja kasutada röntgentuvastusseadmeid. Röntgenikiirgus võib läbida trükkplaatide ja jäädvustada sisemiste vahekihtide ühenduste ja jooteühenduste kujutisi. Pilte analüüsides on võimalik kindlaks teha, kas lamineerimine on hea, kas puurimine ja vasendamine on kvalifitseeritud ning kas jootekohtades on defekte nagu virtuaalne jootmine ja lühised. Röntgenülevaatus võib tuvastada mõningaid trükkplaadi sees peidetud kvaliteediprobleeme, parandades tõhusalt toote kvaliteeti ja töökindlust.

FR-4