Kõrge sagedusmikrolainetehnoloogiast on saanud paljudes arenenud valdkondades põhitoe, alates kiirest{0}}andmeedastusest 5G-sides kuni kaug-signaali edastamiseni ja vastuvõtmiseni satelliitsides, alates täpsest tuvastamisest radarisüsteemides kuni ohutuse tagamiseni autode autonoomsel juhtimisel. Kõrgsageduslikud mikrolainetehnoloogiad on kõikjal. Selle tipptasemel-tehnoloogiliste rakenduste seeria taga on kõrgsageduslikud-mikrolaineahelad nagu täpsed närvivõrgud, mis ühendavad ja juhivad kogu kõrgsagedusliku-mikrolainesüsteemi tõhusat toimimist.

1, ainulaadsed materjalid panevad jõudluse aluse

Kõrgsageduslike{0}}mikrolaine trükkplaatide materjalinõuded on äärmiselt ranged ning tavaliselt kasutatavate substraatide hulka kuuluvad PTFE, keraamilise täidisega PTFE ja FR4. Nendel materjalidel on madal dielektriline konstant ja madal kadudegur, mis on signaalikadude ja häirete vähendamiseks edastamise ajal üliolulised. PTFE näitena jääb selle dielektriline konstant tavaliselt vahemikku 2,0-2,3 ja kadudegur on vahemikus 0,0009-0,002, mis võib oluliselt vähendada sumbumist signaali edastamise ajal, tagades signaali terviklikkuse ja täpsuse. Mõnedes satelliitsideseadmetes, mis nõuavad väga kõrget signaaliedastuskvaliteeti, võivad PTFE-materjalist kõrgsageduslikud mikrolaineplaadid tõhusalt vähendada{10}}signaali kadu pikamaaedastuse ajal, tagades stabiilse ja tõhusa side maapealsete jaamade ja satelliitide vahel. Juhtivuse ja signaali edastuskiiruse edasiseks parandamiseks kasutavad kõrgsageduslike mikrolainetrükkplaadid kõrge puhtusastmega ja madala eritakistusega vaskkilesid. Kõrge puhtusastmega vaskfooliumi kasutamine vähendab signaalide takistuse takistust, võimaldades signaale trükkplaadil kiiremini edastada ja rahuldada kõrgsageduslike signaalide kiire töötlemise nõudmist.

2, peen disain, tehniliste väljakutsetega tegelemine

Kõrgsageduslike{0}}mikrolaine trükkplaatide projekteerimisega kaasneb palju keerulisi tehnilisi väljakutseid. Kõrgsageduslike-signaalide omaduste tõttu on vooluahela paigutusele, impedantsi sobitamisele ja muudele aspektidele väga kõrged nõuded. Liini paigutus peab olema äärmiselt täpne ja kiirete signaaliliinide pikkust tuleks võimalikult palju lühendada, et vähendada sumbumist ja viivitust signaali edastamisel. Näiteks 5G tugijaamade kõrgsageduslike-mikrolaine trükkplaatide projekteerimisel võivad signaali edastussagedused ulatuda mitme GHz-ni ja isegi väikesed muutused liini pikkuses võivad signaali kvaliteeti oluliselt mõjutada. Seetõttu optimeerivad disainerid liinide marsruutimist täpsete arvutuste ja simulatsioonide abil, et tagada signaalide edastamine võimalikult lühikesel teel. Takistuse sobitamine on samuti disaini põhiaspekt. Kui impedants ei ühti, peegeldub signaal edastamise ajal, mille tulemuseks on signaali moonutamine ja edastuse efektiivsuse vähenemine. Hea impedantsi sobitamise saavutamiseks peavad disainerid täpselt kontrollima juhtmete laiust, paksust ja vahekaugust. Täiustatud projekteerimistarkvara ja täpsete tootmisprotsesside abil juhitakse juhtmete laiust ja paksust väga väikeses tolerantsivahemikus, samas kui juhtmete vahekaugus on mõistlikult seadistatud, et vähendada signaalide vahelist läbirääkimist ja tagada stabiilne signaaliedastus. Lisaks ei saa tähelepanuta jätta elektromagnetilise ühilduvuse disaini. Disainerid peavad ennustama elektromagnetvälja mõjusid vooluringi paigutuses ja vähendama häireid mõistlike paigutus- ja varjestusmeetmete abil, et tagada kõrgsageduslike mikrolaine trükkplaatide nõuetekohane toimimine keerulistes elektromagnetilistes keskkondades.

3, täppis tootmine tagab suurepärase kvaliteedi

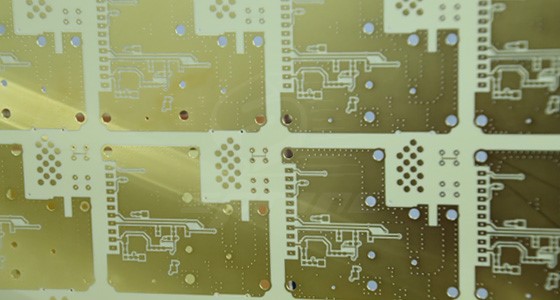

Kõrgsageduslike{0}}mikrolaine trükkplaatide tootmisprotsessi võib kirjeldada kui täpset ja keerukat ning iga link on seotud trükkplaadi lõpliku jõudluse ja kvaliteediga. Lamineerimisprotsess on mitmekihiliste-kõrgsagedusplaatide tootmisel oluline samm. Selle protsessi käigus on vaja tagada iga kihi täpne joondamine ja vältida kihtidevahelisi kõrvalekaldeid, mis mõjutavad vooluahela jõudlust. Laialdaselt kasutatakse ülitäpseid lamineerimisseadmeid ja täiustatud joondustehnoloogiat, mis kontrollib täpselt rõhku ja temperatuuri, et siduda iga kiht tihedalt ilma mullide või delaminatsiooni tekitamata. Näiteks kasutavad mõned tipptasemel-tootmisettevõtted vaakumlamineerimistehnoloogiat, mis eemaldab lamineerimisprotsessi käigus õhu, muutes kihtidevahelise sideme tihedamaks ja parandades trükkplaadi üldist jõudlust. Nii vooluringide valmistamine kui ka söövitamine nõuavad äärmiselt suurt täpsust. Et tagada impedantsi sobivus ja minimeerida signaali kadu, tuleb juhtmete laiust, paksust ja vahekaugust täpselt reguleerida. UV-litograafiatehnoloogial on selles protsessis oluline roll, kuna see võib saavutada{11}}täpse vooluahela valmistamise, parandada vooluahela täpsust ja järjepidevust ning optimeerida signaaliedastust. Puurimise ja vasega katmise protsesse ei tohiks alahinnata. Kõrgsagedusplaatide{14}}augud nõuavad suuremat asukohatäpsust ja väiksemaid tolerantse. Vase katmine peaks tagama, et auku seinad on ühtlased ja siledad, vähendades signaali peegeldust ja läbirääkimist. Täiustatud galvaniseerimise tehnoloogiat kasutatakse vooluahelate juhtivuse ja korrosioonikindluse suurendamiseks, pikendades trükkplaatide kasutusiga. Pinnatöötluse osas kasutatakse kvaliteetset{18}}kulla või hõbeda galvaniseerimist, et vältida ahela oksüdeerumist ja tagada hea elektriline kontakt; Samal ajal kaetakse vasekihile jootemaski kiht, et kaitsta seda saastumise ja korrosiooni eest, tagades trükkplaadi stabiilse töö erinevates keskkondades.

4, range testimine stabiilsuse ja töökindluse tagamiseks

Kõrgsageduslike{0}}mikrolaine trükkplaatide kvaliteedi ja jõudluse tagamiseks rakendatakse kogu tootmisprotsessi jooksul rangeid testimis- ja kvaliteedikontrolliprotsesse. Ajapiirkonna reflektomeetriat kasutatakse selliste parameetrite mõõtmiseks nagu impedants ja signaali terviklikkus. Impulsssignaale väljastades ja peegeldunud signaale analüüsides suudab see kiiresti tuvastada impedantsi mittevastavust, avatud vooluringe, lühiseid ja muid ahelaga seotud probleeme. Võrguanalüsaator keskendub kõrgsageduslike signaalide edastusomaduste (nt signaali võimendus, faas jne) testimisele, tagamaks, et trükkplaadi jõudlus vastab projekteerimisnõuetele kõrge sagedusega töötingimustes{6}}. Kombineerides erinevaid meetodeid, nagu lendava nõela testimine, optiline kontroll ja funktsionaalne testimine, viiakse läbi iga lõpetatud kõrgsagedusliku-mikrolaine trükkplaadi põhjalik kontroll, et veenduda, et puuduvad defektid. Tootmisprotsessi käigus kontrollitakse regulaarselt erinevaid parameetreid, nagu söövitamise täpsus ja lamineerimise kvaliteet, et tagada iga etapi vastavus rangetele protsessinõuetele. Selle kõikehõlmava ja mitmetasandilise tuvastussüsteemiga on kõrgsageduslike mikrolaineplaatide kvaliteet usaldusväärselt tagatud, mis loob tugeva aluse nende stabiilsele toimimisele erinevates tipptasemel rakendusvaldkondades.

Kõrge sagedus