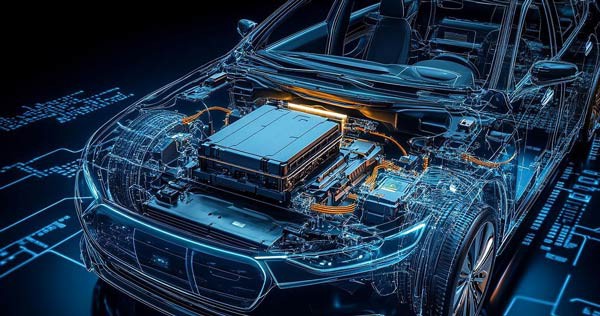

Basseinihaldussüsteem BMS on sõiduki jõudluse põhielement jaBMS-i trükkplaatide kohandamine uute energiasõidukite jaoksmängib üliolulist rolli uute energiasõidukite ohutuse, sõiduulatuse ja üldise jõudluse parandamisel.

BMS-i trükkplaat: võtmejaotur uute energiasõidukite jaoks

BMS vastutab aku oleku jälgimise, laadimis- ja tühjenemisprotsesside juhtimise ning aku ohutuse tagamise eest. Erinevate elektrooniliste komponentide kandjana ja signaali edastamise kanalina mõjutab BMS-i trükkplaadi jõudlus otseselt BMS-i üldist tõhusust. Uute energiasõidukite töötamise ajal peab BMS-i trükkplaat koguma reaalajas-parameetreid, nagu aku pinge, vool, temperatuur jne, ning viima läbi täpse analüüsi ja töötlemise, et tagada aku stabiilne töö.

Kohandatud disain: vastake erinevatele vajadustele

Vooluahela disaini optimeerimine: kohandatud vooluahela disain võib tagada signaali terviklikkuse ja elektromagnetilise ühilduvuse, mis põhineb erinevate sõidukimudelite akusüsteemi arhitektuuril ja BMS-i funktsionaalsetel nõuetel. Mõistlik vooluahela paigutuse planeerimine kõrgepingesüsteemides võib tõhusalt vähendada signaali häireid ja parandada süsteemi töökindlust. Näiteks kõrgepingesüsteemide puhul, mille pinge on 800 V ja üle selle, tuleks kasutada kõrge isolatsiooniga substraate, mille CTI on suurem või võrdne 600, ning roomamiskauguse paigutuse optimeerimiseks ja elektriohutuse tagamiseks tuleks tagada vähemalt 3 mm elektriline kliirens.

Peen paigutus ja juhtmestik: mõistlik paigutus ja juhtmestik võivad vähendada signaali edastuskadusid ja parandada trükkplaatide jõudlust. Eraldades analoogsignaali digitaalse signaali piirkonnast, saab signaali ülekõla vähendada ja signaali omandamise täpsust parandada. Täpse signaali omandamiseks on andmeedastuse täpsuse tagamiseks vaja tavaliselt projekteerida rohkem kui 4 kihti tahvleid ja hoida impedantsi juhtimise täpsus ± 2%.

Soojusjuhtimise kavandamise kaalutlused: BMS tekitab töö ajal suurel hulgal soojust ja kui see ei suuda soojust tõhusalt hajutada, mõjutab see komponentide jõudlust ja eluiga. Kohandatud soojusjuhtimise disain, näiteks manustatud vaskploki soojuse hajumise disain koos kõrge soojusjuhtivusega substraadiga, võib vähendada toiteseadmete temperatuuri 20 kraadi võrra, tagades trükkplaatide stabiilse töö kõrge temperatuuriga keskkondades.

Materjalivalik: Kvaliteedi nurgakivi ehitamine

Suure töökindlusega substraat: autode keeruka kasutuskeskkonnaga, sealhulgas temperatuurimuutuste, niiskuse, vibratsiooni ja elektromagnetiliste häiretega toimetulemiseks on vaja kasutada kõrge Tg-ga lehti, nagu FR-4, mille Tg väärtus on üle 150 kraadi, või spetsiaalseid suure jõudlusega substraate, et vältida trükkplaatide deformeerumist ja kihistumist kõrge temperatuuriga keskkonnas.

Kvaliteetne vaskfoolium: eelistatakse valida ühtlase paksuse ja tugeva nakkuvusega elektrolüütiline vaskfoolium või valtsitud vaskfoolium, et tagada hea juhtivus ja signaaliedastus, võimaldades samal ajal taluda teatud mehaanilist pinget. Suure vooluga töötlemise osas võib 2 untsi paksuse vaskfooliumi kasutamine koos diferentsiaalsöövitustehnoloogiaga vähendada liini takistust 15%, mis vastab suure voolu ülekande nõuetele.

Suure jõudlusega jootemaski tint: hea keemilise vastupidavuse, kulumis- ja kõrge temperatuurikindlusega jootemaski tint, mis võib tõhusalt ära hoida jootemaski kihi kahjustusi, mis on põhjustatud keemilisest erosioonist, hõõrdumisest või kõrgest temperatuurist sõiduki töötamise ajal, mõjutades seeläbi vooluringi jõudlust.

Tootmisprotsess: peenelt valmistatud peente toodete valmistamiseks

Kõrge täpsusega puurimine: -täpset puurimisseadet kasutatakse puurimisparameetrite, nagu kiirus ja ettenihke, täpseks juhtimiseks, mis tagab täpse mikro- ja läbiva-ava suuruse, siledad avade seinad ilma jäsemeteta, vältides probleeme järgnevate galvaniseerimis- ja keevitusprotsesside ajal ning tagades trükkplaadi elektriühenduse kvaliteedi.

Range galvaniseerimise kontroll: kontrollige rangelt galvaniseerimiskihi paksust ja ühtlust, eriti vase ja kullaga katmise protsesse. Piisavalt paks ja ühtlane galvaniseerimiskiht võib tagada vooluahela juhtivuse ja korrosioonikindluse, hoides ära kattedefektidest põhjustatud kehva signaaliedastuse või ahela oksüdatsiooni.

Testimine ja sertifitseerimine: kahekordne kvaliteedi tagamine

Põhjalik elektrilise jõudluse testimine: mõõtke kohandatud BMS-i trükkplaatide juhtivust, isolatsioonitakistust, mahtuvust ja muid parameetreid, et tagada nende vastavus konstruktsiooninõuetele ja autode elektroonikasüsteemides normaalne töö.

Range töökindluse testimine: simuleerige autode tegelikku kasutuskeskkonda, viige läbi töökindlusteste, nagu vananemine kõrgel-temperatuuril, temperatuuritsüklid, vibratsioonitestid, niiskuse testimine jne, et tuvastada eelnevalt võimalikud probleemid, nagu jooteväsimus, plaadi kihistumine jne, tagades toote töökindluse kogu auto kasutusea jooksul.

Tööstusstandardi sertifikaat: BMS-i trükkplaadid peavad vastama asjakohastele tööstusstandarditele ja sertifikaatidele, nagu AEC{0}}Q100. Tootjad järgivad rangelt tootmise ja kvaliteedikontrolli sertifitseerimisstandardeid, võimaldades toodetel saada luba sisenemiseks autoelektroonika turule.