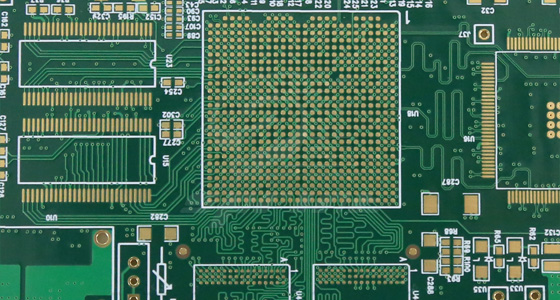

Massiline tootmineHDItrükkplaadid hõlmavad mitmeid keerulisi ja täpseid protsessivooge, millest igaühel on oluline mõju lõpptoote kvaliteedile.

valmistamise etapp

Materjali ettevalmistamine: Kvaliteetsete{0}}toormaterjalide valimine on HDI-plaatide kvaliteedi tagamise aluseks. Tavaliselt kasutatavad substraadid hõlmavad kõrge sagedusega ja väikese kadudega materjale, nagu TG fr4, ROGERS, Teflon jne. Nendel materjalidel on head elektrilised ja mehaanilised omadused ning need vastavad HDI-plaatide vajadustele erinevates rakendustes. Samal ajal tuleb ette valmistada ka muud materjalid, nagu vaskfoolium, poolkõvenenud kile, jootemaski tint jne.

Sisekihi vooluringide tootmine: kandke substraadile vaskfoolium ja valmistage sisemise kihi ahelad selliste protsesside abil nagu fotolitograafia ja söövitamine. Selle protsessi käigus on vaja tagada vooluringi täpsus ja kvaliteet, eemaldada liigne vaskfoolium ning muuta vooluahel selgeks ja jämevabaks. Mitme-kihi HDI-plaatide jaoks tuleb teha mitu sisekihi vooluringi ja need lamineerimisprotsesside abil omavahel ühendada.

Lamineeritud protsess (lamineerimine): vaakumkuumpressimise protsessi abil lamineeritakse ja lamineeritakse sisemine trükkplaat, poolkõvenenud leht ja välimine vaskfoolium vastavalt projekteerimisnõuetele. See protsess nõuab temperatuuri, rõhu ja aja täpset reguleerimist, et tagada kihtidevahelise isolatsiooni hea jõudlus, trükkplaadi delaminatsiooni või mullide puudumine ning parem mehaaniline tugevus. Lamineeritud trükkplaadist saab tervik, mis loob aluse järgnevaks töötlemiseks.

Puurimine ja läbi{0}}avade galvaniseerimine: laserpuurimist või ülitäpset mehaanilist puurimist Laserpuurimisel on võimalik saavutada väiksem ava ja suurem täpsus, mis rahuldab HDI-plaatide väikeste aukude nõudlust. Pärast puurimise lõpetamist teostatakse läbi-augu galvaniseerimine, et keemilise vask- ja galvaniseerimise protsesside abil kantakse augu seinale ühtlane vasekiht, tagades ühtlase vase paksuse, parandades juhtivuse usaldusväärsust ja võimaldades elektriühendusi erinevate vahel.

ahelate kihid.

Väliskihi vooluringi valmistamine ja pinnatöötlus: vooluahel valmistatakse välisele vaskfooliumile, kasutades fotolitograafiat, söövitamist ja muid protsesse. Täpselt reguleerige takistust (± 5%), et see sobiks kiireks signaaliedastuseks (nt 5G, millimeeterlaine jne). Pinnatöötluse osas pakume mitmesuguseid protsessivalikuid, nagu immersioonkuld, ENIG, OSP, ENEPIG jne. Need protsessid võivad parandada keevitamise töökindlust ja oksüdatsioonikindlust, tagades trükkplaadi stabiilse toimimise järgneval kokkupanekul ja kasutamisel.

Testimisfaas

AOI automaatne optiline kontroll: kasutades täisautomaatset AOI-seadet, kontrollitakse trükkplaadi välimust põhjalikult. Võrreldes eelseadistatud standardpildiga, tuvastage, kas vooluringis on lühiseid, avatud vooluringe, vaseräbu, korrosiooni ja muid probleeme, et tagada välimus terviklik ja defektideta. AOI testimine võimaldab kiiresti ja täpselt tuvastada enamiku välimuse defekte, parandades tootmise efektiivsust ja toote kvaliteeti.

Impedantsi testimine ja kõrgsagedus{0}}jõudluse testimine: TDR-i kasutamine 50 Ω, 90 Ω ja 100 Ω diferentsiaaltakistuste täpseks testimiseks, et rahuldada kiirete -kiirete signaalide ja raadiosageduslike mikrolaineahelate vajadusi. Kõrgsageduslike -PCB-de puhul viiakse läbi ka VNA testimine, et tagada nende madala kadu omadused ning signaalide kvaliteet ja stabiilsus edastamise ajal.

Lühise tuvastamine ja X-Kiirte analüüs: selliste meetodite kasutamine nagu lendava tihvti testimine ja IKT võrguühenduse testimine tagamaks, et kõik elektrikanalid on normaalsed ja tuvastada, kas trükkplaadil on avatud või lühis. Röntgenikiirguse perspektiivkontrolli abil saab analüüsida sisemisi konstruktsiooniprobleeme, nagu BGA jootepadjad, lamineeritud liimimise kvaliteet ja täidise ühtlus, ning võimalikke kvaliteediriske õigeaegselt tuvastada.

Soojuskoormuse testimine ja töökindluse katsed: viige läbi töökindluskatseid, nagu TCT ja IST, et simuleerida kõrge ja madala temperatuuri mõjusid, korduvat jootmist ja muid olukordi, millega trükkplaadid tegeliku kasutamise ajal kokku võivad sattuda, tagades, et trükkplaat talub neid keskkonnamõjusid ilma pragunemise või kihistumiseta, ning tagades toote töökindluse ja stabiilsuse erinevates keskkondades.

HDI-plaadi pcb partii tootmise kvaliteedikontroll

Range kvaliteedikontroll on HDI-plaatide ja trükkplaatide masstootmisprotsessis stabiilse ja usaldusväärse tootekvaliteedi tagamise võti.

Tooraine kvaliteedikontroll

Kontrollige kvaliteeti allikast ja viige läbi ostetud tooraine ranged kontrollid. Katsetage vask-laminaatide paksust, vaskfooliumi nakkuvust, elektrilist jõudlust ja muid näitajaid, et veenduda, et need vastavad disaininõuetele. Vastavad kvaliteedikontrollid tehakse ka muudele materjalidele, nagu jootemaski tint ja poolkõvastunud kiled. Toorme kvaliteediprobleemidest põhjustatud tootedefektide vältimiseks võivad tootmisprotsessi siseneda ainult kvalifitseeritud toorained.

Tootmisprotsessi kvaliteedi jälgimine

Looge tootmisprotsessi ajal terviklik kvaliteediseiresüsteem. Iga protsessi põhiparameetrite reaalajas jälgimine ja salvestamine, nagu söövitusaeg ja temperatuur söövitusprotsessis ning temperatuur, rõhk ja aeg lamineerimisprotsessis. Sõltumatult väljatöötatud MES-süsteemi (Manufacturing Execution System) kaudu rakendatakse ranget protsessikontrolli, andmepõhist juhtimist ja visuaalset juhtimist, et kiiresti tuvastada ja kohandada tootmisprotsessis esinevad ebatavalised olukorrad, tagades iga toote vastavuse kvaliteedistandarditele.

HDI fr4 kõrge-sagedus