Kaasaegsete mõõteriistade valdkonnas on mitmekihiliste trükkplaatide tootmistehnoloogiast saanud toote jõudluse parandamise ja funktsioonide mitmekesistamise edendamise põhielement. Mõõteriistade kõrge täpsuse ja töökindluse ranged nõuded muudavad kõik aspektid paremaksmitmekihiline trükkplaatide tootmine, alates projekteerimisest kuni tootmiseni, järgige äärmiselt rangeid standardeid, et rahuldada keeruka vooluahela paigutuse ja signaali edastamise vajadusi.

Instrumentide ja arvestite mitmekihiliste trükkplaatide{0}}konstruktsiooni omadused

Instrumentide ja arvestite mitmekihiliste trükkplaatide{0}}kujunduses tuleb kõigepealt täielikult arvesse võtta signaali terviklikkust. Nõrkade signaalide sagedase tuvastamise ja töötlemise tõttu mõõteriistades, nagu anduri signaali kogumine, võivad isegi väikesed signaalihäired mõõtmisvigu oluliselt suurendada. Seetõttu on projekteerimisprotsessis vaja hoolikalt planeerida vooluahela paigutust, vähendada signaali peegeldust ja läbirääkimist mõistliku liinilaiuse, reavahe seadete ja impedantsi sobitamise kaudu.

Samal ajal on toitejaotussüsteemi konstruktsioon ülioluline ka mõõteriistade mitmekihiliste trükkplaatide puhul. Instrumendi sees olevad erinevad funktsionaalsed moodulid nõuavad sageli erineva pingetasemega toiteallikat ja neil on äärmiselt kõrged nõuded toite stabiilsusele. Mitmekihiliste trükkplaatide projekteerimisel on toite- ja maanduskihid spetsiaalselt seadistatud, et tagada stabiilne ja puhas toide erinevatele moodulitele mõistliku toitetasandi segmenteerimise kaudu, vähendades võimsuse kõikumiste mõju vooluahela jõudlusele. Lisaks lisatakse kiibi toitetihvtide lähedusse suur hulk lahtisiduvaid kondensaatoreid, et filtreerida välja kõrgsageduslik{5}müra ja tagada toite kvaliteet.

Tootmisprotsessi voog ja võtmetehnoloogiad

Sisekihi vooluringide tootmine

Mitmekihiliste trükkplaatide tootmine algab sisemise kihi vooluringide tootmisega. Kasutades substraadina vask-plakeeritud laminaati, kantakse kavandatud vooluahela muster fotolitograafia abil vaskfooliumi pinnale. Fotolitograafia protsessis on vaja ülikõrget särituse täpsust. Täiustatud litograafiaseadmeid kasutatakse tagamaks, et vooluringi mustri peeneid omadusi saab täpselt korrata ja joone laiuse tolerantsi saab kontrollida mõne mikromeetri piires. Näiteks täppisinstrumentide ja arvestite trükkplaatide puhul on joonte laiused ja vahekaugused alla 0,1 mm üsna tavalised.

Pärast fotolitograafia lõpetamist eemaldatakse tarbetu vaskfoolium selliste protsesside abil nagu arendus ja söövitamine, säilitades samal ajal täpsed vooluahela mustrid. Söövitusprotsess nõuab söövituslahuse kontsentratsiooni, temperatuuri ja söövitusaja ranget kontrolli, et tagada söövituse ühtlus ja vältida ahela liigset söövitamist või ebapiisavat söövitamist.

Lamineerimisprotsess

Pärast sisemise kihi vooluringi lõpetamist virnatakse iga sisemise kihi plaat kavandatud järjekorras poolkõvenenud lehega (PP-leht) ja asetatakse lamineerimismasinasse kõrgel{0}}temperatuuril ja kõrgsurvel{1}}lamineerimiseks. Lamineerimisprotsessi temperatuuri, rõhu ja aja parameetreid tuleb täpselt reguleerida tagamaks, et PP-leht sulab täielikult ja voolab, täidab sisemiste kihtide vahed ning on sisemiste kihtidega kindlalt ühendatud, et moodustada tervik. Sobivad lamineerimisparameetrid tagavad hea kihtidevahelise sidumise, hoiavad ära delaminatsiooni ja tagavad trükkplaadi tasasuse, mis vastab järgneva suure täpsusega töötlemise nõuetele. Näiteks tüüpiline lamineerimistemperatuur on vahemikus 180-220 kraadi, rõhk on vahemikus 3-5 MPa ja aeg on umbes 60-90 minutit.

Puurimine ja vasetamine

Lamineeritud trükkplaati tuleb puurida, et saavutada elektriühendused ahelate kihtide vahel. Kasutades ülitäpset-CNC-puurimisseadet, tehakse puurimistoimingud vastavalt kavandatud puurimiskoordinaatidele. Puurimisava läbimõõt võib olla nii väike kui 0,15 mm või isegi väiksem ning augu sein peab olema sile ja ilma jäsemeteta, et vältida hilisema vaskplaadistamise kvaliteeti.

Pärast puurimise lõpetamist sadestatakse keemilise vask- ja galvaniseerimisprotsesside kaudu augu seinale ühtlane vasekiht, mis tagab hea juhtivuse ja usaldusväärse ühenduse ahelate kihtide vahel. Vase katmise protsessi käigus jälgitakse rangelt plaadistuslahuse koostist, voolutihedust, temperatuuri ja muid parameetreid, et tagada vaskkattekihi paksuse ja ühtluse vastavus standarditele. Üldjuhul peab ava seina vaskkatte paksus olema vahemikus 20–35 μm.

Väliskihi ahela valmistamine ja pinnatöötlus

Välisahela tootmine sarnaneb sisemise vooluahela omaga ja välisahela muster moodustub selliste protsesside kaudu nagu fotolitograafia ja söövitamine. Välise vooluahela otsese keevitamise tõttu elektroonikakomponentidega seatakse aga kõrgemad nõuded ahela täpsusele ja pinnakvaliteedile.

Pinnatöötlusprotsessi kasutatakse trükkplaatide pinnal oleva vasekihi kaitsmiseks, joodetavuse ja oksüdatsioonikindluse parandamiseks. Levinud pinnatöötlusprotsessid hõlmavad kuuma õhu tasandamist (HASL), elektrivaba nikkelkuldamist (ENIG), orgaanilist joodismaski (OSP) jne. Arvestades keevitamise töökindlust ja pikaajalist -stabiilsust, kasutatakse instrumentide valdkonnas laialdaselt keemilist nikkelkuldamist. See võib moodustada trükkplaadi pinnale ühtlase niklikullasulami kihi, millel on hea juhtivus ja mis takistab tõhusalt vasekihi oksüdeerumist, tagades jooteühenduste pikaajalise töökindluse.

Kvaliteedikontroll ja testimismeetodid

Elektrilise jõudluse testimine

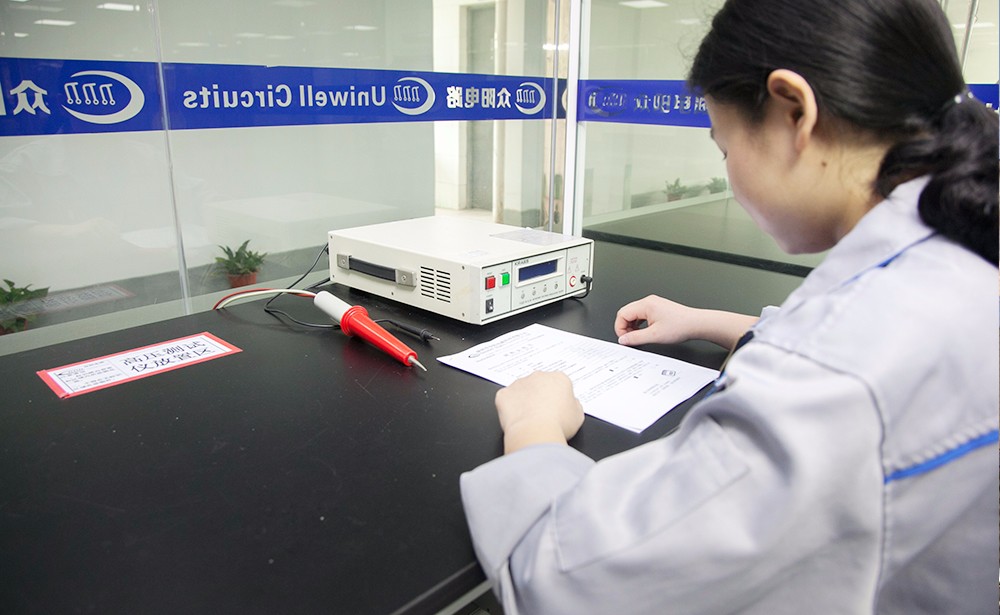

Kasutades lendava nõela testimismasinat trükkplaatide elektrilise jõudluse testimiseks, tuvastatakse vooluahela juhtivus, lühis ja avatud vooluring, viies sondi kontakti trükkplaadil oleva testimispunktiga. Lendnõela testimine võimaldab kiiresti ja täpselt tuvastada trükkplaatide elektriühenduse probleemid. Keeruliste mitmekihiliste trükkplaatide jaoks saab seadistada mitu testimispunkti, et katta täielikult vooluringi võrk ja tagada, et elektriline jõudlus vastab projekteerimisnõuetele.

Kõrgsageduslike -signaaliliinide puhul on vajalik ka impedantsi testimine, kasutades professionaalset impedantsianalüsaatorit liini iseloomuliku impedantsi mõõtmiseks, tagades, et selle kõrvalekalle projekteeritud väärtusest jääb lubatavasse vahemikku, ja tagades signaali edastamise terviklikkuse.

Välimuse ja suuruse kontroll

Kasutage optilisi mikroskoope, elektronmikroskoope ja muid seadmeid, et kontrollida trükkplaatide välimust, kontrollida vooluringi defekte, vaskfooliumi kriimustusi ja aukude seintes esinevaid kõrvalekaldeid. Tänu ülitäpse-kujutisetuvastustehnoloogiale saab tuvastada väikseid defekte, nagu joone laiuse hälve ja joone servade murrud.

Trükkplaatide suurust mõõdetakse täpselt animeeritud ja kolmanda taseme mõõtevahenditega, sealhulgas põhimõõtmed, nagu plaadi pikkus, plaadi laius, augu läbimõõt ja reavahe, et tagada trükkplaatide mõõtmete vastavus projekteerimisjooniste nõuetele ja järgnevate montaažiprotsesside täpsusnõuetele.

usaldusväärsuse test

Viige läbi trükkplaatide töökindluse testimist ja simuleerige erinevaid töötingimusi tegelikes kasutuskeskkondades, nagu kõrge temperatuur, madal temperatuur, niiskus, vibratsioon jne. Kõrgel-temperatuuril vananemiskatsete läbiviimisel asetatakse trükkplaat teatud ajaks kõrge -temperatuuri keskkonda, et testida selle elektrilist jõudlust kõrgel temperatuuril{3}}; Külma- ja kuumašokitestide läbiviimisel saavad trükkplaadid kiiresti lülituda erinevate temperatuurivahemike vahel, et kontrollida kihtidevahelist nakkumist ja jootekoha töökindlust. Need töökindlustestid võivad eelnevalt tuvastada trükkplaatide võimalikud kvaliteediriskid, tagades{5}}toodete pikaajalise stabiilse töö keerukates keskkondades.